半世紀以上の長きに渡って金属鋳造技術に頼ってきた歯科技工の世界にも遅まきながら大きな技術革新のうねりが訪れました。60年代の陶材焼付冠(PFM)の登場から90年代のオールセラミックスの登場以降、遅々として進まなかった新技術が2008年の世界経済不況のおかげで他産業由来のCAD/CAMによって一気に歯科界に進出したのです。

これまで歯科におけるCAD/CAMといえばジルコニアのコーピングとアバットメントを削り出すミリングが主流でしたが、さらに産業界において試作品を素早く製作する技術全般を示すラピッド・プロトタイピング・システム(Rapid Prototyping System=RP)も応用され始めました。今や口腔内光学印象システムも含め脱鋳造のデジタル全自動技工も夢ではなくなったのです。

スキャナーと設計ソフト

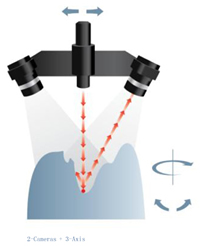

デジタル技工におけるCAD(Computer Aided Design コンピューター支援による設計)にはスキャナーと設計ソフトが必要です。最新のスキャナーは二方向からのレーザーカメラと模型を置く台座が自由に動くことにより早く正確にスキャンできるようになっています(図1)。

|

| 図1:2台のレーザーカメラと3軸の台座 |

世界で最も使用されているのはデンマークの3Shapeです。このスキャナーはもともと耳の型から補聴器の外装を製作するシステムでしたが2005年より歯科技工に進出しました。 デンツプライ、カボ、ヘレウスなど欧米だけでなくノリタケ、GCなど日本メーカーのシステムにもOEM(Original Equipment Manufacturing 相手先ブランドでの製品製造)でスキャナーを提供しており、これまで60カ国で8000台以上売れたそうです。まさに世界標準のスキャナーになろうとしています。

最新のバージョンのD710においては印象も直接読み込み反転させ模型を起こすこともできます。しかし細長い前歯にはレーザー光が十分に届かないこともあるようです。また一度に6個までのダイを読み込むことも可能で16歯までのブリッジが設計できます。このD710は下記の構成要素から成り、インレーから金属床、アバットメント、インプラントバーまでほぼ全ての技工物を設計することができます。また咬合器が設計ソフトに組み込まれており、バーチャルでの咬合調整が可能です(図2)。

|

| 図2:バーチャル咬合器もある |

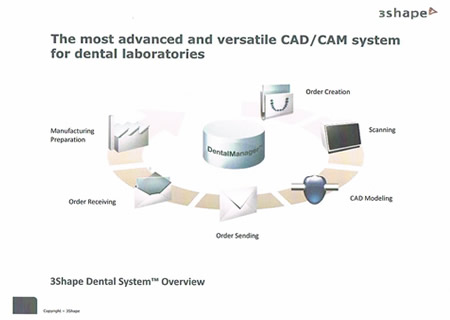

| デンタルマネージャー | システム全体を管理する統合ソフト、設計データーをインターネットを介して送ることができる(図3)。 |

| デンタルデザイナー | 設計ソフト、インレー、クラウン・ブリッジ(図4・5) から金属床まで |

| アバットメントデザイナー | ダブルスキャンの必要なくカスタムアバットメントを設計できる。オプション(図6) |

| CAMブリッジ | 設計データーをCNC(Computer Numerical Control)工作機械に効率よく繋ぐためのソフト |

|

| 図3:デンタルマネージャーが注文と製作をコントロール |

|

|

| 図4+図5:対合歯をのせて咬合調整 | |

|

| 図6:アバットメントを自在に設計 |

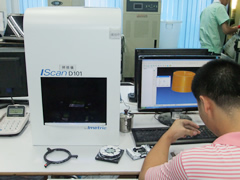

同様なオープンシステムのスキャナーとしてはイギリスのIScan(Delcam) (図7)があり精度が高くインプラントバーなどのダブルスキャンに適しています。カナダのDental Wings(図8)には3つの機種があり、最上級機種には一度にダイが16個読み込める機能があります。後発であるがゆえ低価格で競争しているようで、日本でも発売が近いようです。

|

|

| 図7:Iスキャン | 図8:デンタルウイングス |

これらオープンシステムのスキャナーとソフトが一台あれば鋳造用のワックスパター ンを含めてほぼ全ての技工物を外部に発注することが可能です。 設計データーはSTL (Standard Triangulated Language)というXYZの三角形で立体を表現するファイル 形式で自由に取り出せ、インターネットで送ることができます(図9・10)。しかしSTLデーターから直接ミリングすることはできないのでミリングソフトを用いてデーターを変換する必要があります。歯科用ソフトとしてHyperDent(open-mind)、DentMill(Delcam)、Work NC dentalがありますが、いずれも工業用ソフトの転用です。

|

||||

ミリングからラピッドプロトタイピングへ

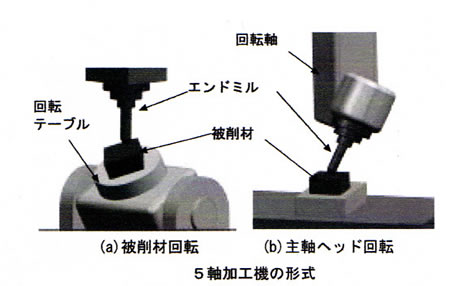

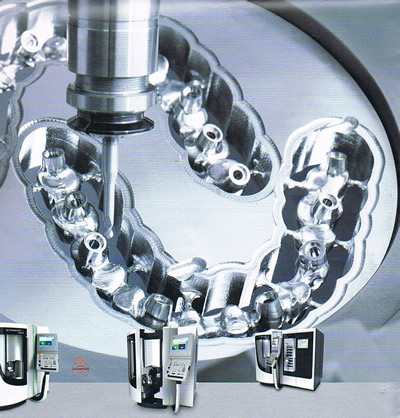

これまで歯科用CAM(Computer Aided Manufactureコンピュウター支援による製造)といえばミリングが主流でした。ミリングマシーンにはバーの軸と模型の置く台座の動きによって主に3軸、4軸、5軸があります。軸が多いほど複雑な形体でも速く正確に削りだすことができますが、5軸は数千万円と大変高価です。5軸加工とは3つの軸と2つの回転軸で切削工具と非削材の相対的な位置や姿勢を制御する切削加工です(図11・12・13・14)。

|

|

| 図11 | 図12 |

|

| 図13 |

|

| 図14:台湾製 5軸 800万円 安い! |

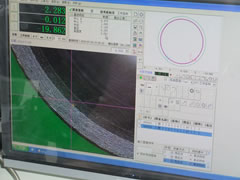

軸が少なくてもプログラミングや台の位置付けで対応できることもあり、コーピングやクラウンなら3軸でも可能です。アバットメントの接合部位やアクセスホールの形成には5軸が必要ですが先に複合旋盤でその部分だけ作っておけば支台歯部分は3軸で削り出せます(図15・16)。アバットメントの接合形状はあらかじめ拡大して数値計測してデーターとして記憶させます(図16・17)。

|

|

| 図15:支台の部分を削る | 図16:リプレイスのアバットメント |

|

|

| 図17:380倍に拡大計測 | 図18:形状を記憶 |

半焼結のジルコニアや純チタンは軟らかいので比較的能率が良く、8cm径のデイスク型の材料を使えば一度に約40歯分を削り出せます。完全焼結のジルコニアやコバルトクロム合金は硬いので時間がかかりバーの消耗も激しいのでコストが割高になってしまいます。最近ではドイツDMG社のサウアーのように5軸に超音波の上下ファイリング運動を組み合わせたものもあり複雑な咬合面形態を削りだし研磨も必要ありません(図19)。

|

| 図19:DMG社 サウアーの5軸、すばらしい 4000万円 |

一方ラピッドプロトタイピングは主に5種類に分類されます。

(1)光造形法は最も古くから知られる手法で、紫外線で樹脂を一層ずつ硬化して積層します。このプロセスは複雑なデザイン形状を簡単に作成できるので鋳造用のワックスパターン(図20・21)を作ることができます。しかしクラウンのようなオーバーハング形状の物を作製するためにはサポート(図22)が必要になり、その除去に手間がかかるなど欠点があります。さらに強度の点からアクリル樹脂を用いると材料が高くなりますが、中型のアメリカ3Dシステムズ社製DP3000(図23)でも4時間で約200個のパターを作製することができます。30μのピッチで積層するので精度は良くパターンを模型に戻さず鋳造しても適合は良いようです。またセメントスペースやマージンのきつさは好みで設計可能です。

|

| 図20 |

|

|

| 図21:パターンを模型に戻さず鋳造 | 図22:白いのがサポート |

|

| 図23:3Dシステムズ社 DP3000 (日本1200万円、中国800万円) |

(2) 紙積層法は一層ずつ紙を積層しその輪郭を切るだけで済むので簡単でコストが安く、中実品の成形に向いています。表面をエポキシでコーテングすればブリッジのコーピングやインプラントバー、フレームの鋳造用あるいはダブルスキャン読み込み用のパターンとして使用できます。

(3) 溶融物積層法は溶融樹脂を熱で溶かし一層ずつ固めるので低コストであるが表面精度が粗くてまだパターンには使えません。

(4) 石膏粉末固着積層法は石膏の粉を接着座材で固めて積層します。模型を作ることは可能で寸法精度に問題はありません。しかし表面が荒くて咬合調整には使えるがマージンの調整などは無理です(図24)。

|

| 図24:プリントした模型は表面が粗い |

(5) レーザー粉末焼結積層法(Selective Laser Sintering)は今後、歯科領域で最も可能性を秘めているといえます。レーザーを任意の立体断面形状に走査・照射して、その熱源により樹脂や金属粉末を順次溶融焼結し積層する成型方法です。この手法は1986年にテキサス大学で研究プロジェクトが開始され、1997年にナイロン材料で初めて実用化されました。構造は図に示すとおり、レーザー走査機構としてガルバノメーターミラーを採用し成形室には押し上げるパートシリンダーが位置し、両側に材料供給用のフィードシリンダーからなります(図25・26)。積層はローラーが進行方向に向かって回転することで材料を押し広げて行います。また成形室は燃焼や酸化を防止するために窒素雰囲気となっています。

|

| 図25:難しくてよくわからん! |

|

| 図26 |

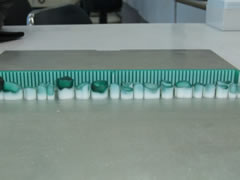

ドイツEOS社のEOSINTM270(図27)ではYbファイバーレーザーによりレーザーのフォーカス径を0.09mmと小さくすることにより細部の再現性と品質を高めています。積層厚みは20〜60ミクロンですが表面が粗いため研磨を必要とします(図28)。貴金属をはじめ、コバルトクロム合金、6−4チタンを成形できますが常時50kgの金属粉を必要とするため貴金属では割に合いません。また表面が粗造なためアバットメントやシリンダーも作れません。現在のところコバルトクロム合金のコーピングだけが商品化可能です。15時間で約400歯と大量生産できるので改良されれば今後は主流になって行くと思われますが日本では一億円以上します。(海外では6000万)

|

| 図27:日本のラボに1台、中国に3台入っている |

|

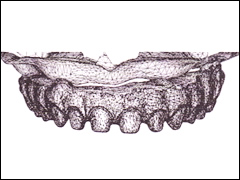

| 図28:Co-Crの焼結体 |

PFMに使用される合金としてアメリカではチタン合金、ヨーロッパではコバルトクロム合金が好まれるようですが、コバルトクロム合金はチタン合金より硬く削りにくいので、よりコストがかかりますが、レーザー焼結法の進歩により後者が比率を増していくでしょう。さらに金属コーピンの上にセラミックをプレスする方法や多層色彩のセラミックブロックを削り出したものを焼結する方法も開発されており、PFM作製に大幅な省力化が可能となっています。

ジルコニアは金属に代わる材料のようにもてはやされましたが、欠点が多く適応が限られており、また決して審美的な材料ではありません。すでに海外では補綴物に占めるシエアを落としています。まだまだPFMの需要は尽きないでしょう。

これらCNC技工物の精度は高いといわれますが、所詮は間接法で適合は印象と模型の精度によって決まります。ミリングによるスクリュー固定インプラントブリッジなどは鋳造や溶接による熱の影響を受けないので適合はいいですが、あらかじめCNCで作製したシリンダーをフレームに溶接すれば同様の精度が得られます(図29)。レーザー焼結によるブリッジも熱による影響は避けられないので7歯程度が限界でそれ以上は溶接が必要と考えられます。

|

| 図29:Co-Crのインプラントブリッジ レーザーか鋳造か? |

また支台歯のアンダーカットを修正することは容易ですが、角張った形成やギザギザのマージンを成形することはできませんので歯科医師にもCNC用の対応が必要でしょう。

口腔内光学印象

印象や石膏模型を必要としない直接法も実現可能になっています。現在、世界にはデジタル印象のシステムが私が把握しているだけで8つあり、その全てがラボとインターネットで繋げることができ、3つが自由にSTLでデーターを取り出せ、もう一つが制限付で取り出せます。後発の歯科メーカー以外のシステムが安くて自由度が高く、エンドユーザに有利と言えます。(図30)

|

| 図30 |

まだ歯肉縁下などマージンの再現性に問題はありますが、全顎印象も可能です。実際インプラントの印象データーをもとに3Shapeで設計してインターネットでラボへ送りアバットメントを模型無しで製作することが行われています。

日本にはCAD/CAMが一体となった(第一パーティー)閉鎖的なセレックしか導入されていませんが、海外では3M、LavaやCdentなど従来のCADだけのシステム(第二パーティー)はすでに3Shapeと提携してさらに大掛かりなCAMと組み合わせることができます。第三パーティーと呼ばれる口腔内スキャナーだけの完全に互換性を持たせたメーカーも複数あり、USBでパソコンとつなぐだけで使用でき、低価格です(図31)。今春のIDSケルンで3Shapeもヘレウス・クルツァーを代理店としてこのタイプのTERIOSを発表するようです。今後は3Shapeを軸としたオープンシステムのネットワークが世界の主流となるでしょう。(図32)

|

|

| 図31:北米で発売される サードパーティー IODIS |

図32:デジタルでも技工士は生き残れる |

日本にデジタル技工は普及するのか?

すでにデジタル技工により人間の精度を超えた適合(20μ)を得、常時均一な品質を維持することは可能です。ワンマンラボでも一台のオープンスキャナーがあればあらゆる技工物を受注することができ、コーピングやフレームなどインターネットを介して外注すれば技工士は設計や最終的な調整、審美的な仕上げなどのより高度な過程に専念できます。また中、大規模ラボでは機械化により生産性を上げ、労働環境を大幅に改善することができます。(図33・34・35)デジタル技工は技工士の仕事を奪うのではなく、未来を変えることができると認識すべきです。

|

|

| 図33+図34:技工所はこうなる!(中国 東莞にて) | |

|

| 図35:デジタル技工 ワークフロー |

しかしわが国のクラウン・ブリッジの90%以上が保険の金パラによるものでワックスアップから始まる精密鋳造の工程は難易度が高くありませんが、時間と人手を要します。機械により効率化したくてもワックスアップの工程しかデジタル化することができません。しかも欧米で開発された設計ソフトは主にコーピングを作るためのもので解剖学的形態を再現するクラウンの設計には思いのほか時間を要します。セラミック、ハイブリッド、コバルトクロム合金、純チタン及びチタン合金、さらには新開発のソリッドジルコニア、アルミ、強化型ポリカーボネイトなどCNC材料は材料価格的には全て金パラより安いのです。すでにCNCにより従来加工困難であった材料が低コストで大量に作れるようになっています。保険に新しいデジタル技工物が収載されればわが国の歯科技工、しいては保険修復治療を根本から変えることができるはずです。

CNCは高価で更新が目覚しいので個々のラボで所有するのでは採算が取れません。国内にオープンシステムのスキャナーによるネットワークを構築し、e.マニュファクチャーと呼ばれる誰でもが制限なしにデーターを送れ、安く加工してくれるセンターを作るべきです。国内の金型屋や部品メーカーには歯科技工に転用できるCNC機器がたくさんあります。これらを有効利用すべきです。ネットワークを一元化して大量の注文を取れば、材料の仕入れコストも安くなり、コストダウンできるはずです。新技術は広く普及することによって安くなり、さらに普及するのです。決して富裕層のためだけのものではありません。求められるのは「高品質で安い技工物」であり、多くの歯科医や技工士そして患者さんが恩恵を受けることによりさらに発展していくのです。

残念ながら現在のわが国では各メーカーは自社のCAD/CAMにシステムロックをかけデーターが自由に取り出せないようにしており、オープンシステムのスキャナーでさえ購入するのが困難な状況です。さらに明らかな内外価格差も認められます。いろいろな規制を緩和し古い商習慣を変え、歯科業界全体がデジタル技工の普及を図らなければ日本の歯科技工、しいては歯科医療が完全に疲弊し、ガラパゴス化してしまう恐れがあります。

| D710が君を待ってるよ! 〜世界の最先端デジタル技工を学べる〜 |

| 当院ではデジタル技工にやる気のある若い技工士さんを募集しています。 女性歓迎・経験不問、只しパソコンが操作できること 履歴書をメールで送って下さい。 imp@shinoda-dent.052e.com |